在化纤行业,人工智能已经给不少企业带来“红利”。盛虹、恒力、荣盛、恒逸等化纤龙头企业均在智能化建设方面取得了一定成效。

结合物联网技术助质效提升

今年来,盛虹集团主动适应大数据、云计算、人工智能新技术发展趋势,积极实施制造业“互联网+”,打造自动化、智能化、智慧化工厂,推进企业创新发展。正是因此,去年11月,央视对盛虹智能化发展进行了报道。

在盛虹集团全资子公司国望高科的纺丝车间,只有两名工人在“看管”着工作中的纺丝设备。车间内,纺丝卷绕机自动运行,一锭锭络筒整齐地摆放在卷绕机上飞速卷丝,卷绕机满卷后自动发出信号,自动落筒机通过轨道提前5分钟到达卷绕机旁,接收丝锭,然后通过智能运输车分批装载,送至摇臂机器人处,摇臂机器人再将丝锭卸下,摆放在空丝车上,送入下道工序,一切操作都有条不紊。

这是盛虹集团承担研制的国内化纤行业首台(套)国产化纤生产智能物流系统的一个环节。据该集团总工程师梅峰介绍,该系统通过生产物联网,所有生产指令在总控室直接下达给车间,智能化生产车架的机器设备收到指令后马上开工生产,大大提高了生产效率。

据了解,除了纺丝车间,国望高科的加弹包装车间也实现了全自动化,实现了丝车上线、出入库、裹膜、开箱、装箱、贴标、封箱、打包、码垛一条龙全自动包装功能。机器换人加物联网技术让盛虹年均节约成本1500万元,一条生产线可以节省用工127人,用工率减少34%,故障率减少55.9%,人员单产提升29.8%,产能提升33%。

智能化逐步向“无人化”转变

打造无人车间,实现生产智能化已经成为荣盛集团的重头戏。在荣盛集团董事长李水荣看来,荣盛的聚酯涤纶能够在严峻的市场形势中保持赢利,除了有集团完善的上下游一条龙产业链作为保障,还与其注重对现有化纤产业的升级改造密不可分。

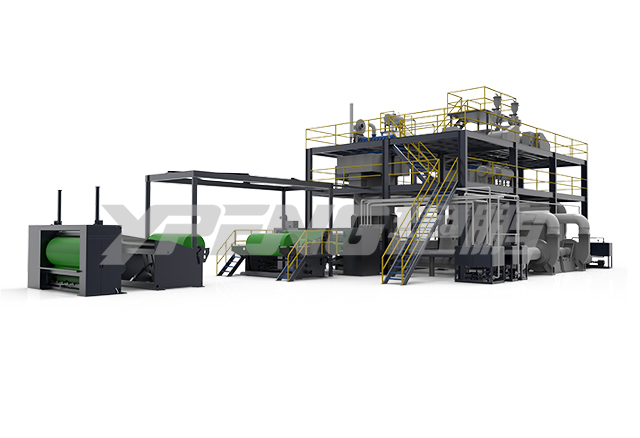

在荣盛旗下子公司盛元差别化纤维项目的纺丝环节中,公司一次性投资2.5亿元引进了德国4套高端工业自动化设备。这套设备具有卷绕自动落丝——输送——检测——中间立体仓储——包装等全自动一体化功能,具有国际最先进的水平,是中国首套应用在化纤行业的全过程智能化自动流水线系统。

据了解,荣盛5年前就开始智能化建设。其“机器换人”设备从2011年开始陆续投入安装,目前已基本安装到位并投入运行。这套设备全部投入使用后,可减少约40%的劳动力,相应的车间甚至可实现“无人管理”,按目前的薪资水平测算,每年可节约劳动成本约2000万元。另外,“机器换人”避免了产品在人工搬运、操作过程中造成的损伤等问题,较大幅度地提升了产品的质量。

深度融合企业信息系统是方向

恒力集团也是较早探索智能化制造的企业之一,该集团计划通过“机器换人工”、“自动换机械”、“成套换单台”、“智能换数字”等方式,逐步把企业的发展模式从“人口红利”向“技术红利”转变,从而确保企业的可持续发展。

目前,集团旗下江苏恒科新材料有限公司长丝生产车间人工摞丝饼的工作都已经交给了机器人。十几台机器人24小时挥舞着“双臂”将一排排“丝饼”整齐而飞快地转动。员工只需要面对机器前的显示屏,检查着每锭丝饼的信息、状态以及最终质量是否合格即可。

其相关负责人表示,集团近年来引进的全自动包装生产线至少提升了60%的工作效率。另外,从2013年,恒力集团开始了智能工厂的改造。4年来,车间里的大部分机器人都经历了再开发。一台智能化自动包装机器人能顶上数个工人。

对于恒逸而言,智能化建设中的“机器换人”不是简单的替代,而是与恒逸生产流程优化、生产工艺改进、生产效率提升有机结合。恒逸石化工业大数据服务平台不仅填补了中国在化纤行业智能制造大数据平台领域的空白,还结合自身雄厚的恒逸资源优势,实现了自动化设备和数据的高效集成。

据集团执行总裁倪德锋介绍,智能改造升级是恒逸集团的三大企业发展思路之一,在“智能制造+互联网营销”方面,恒逸一直在不断地探索商业模式的创新。

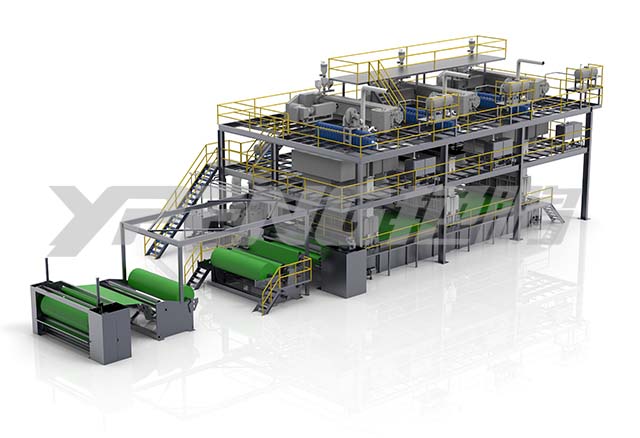

据了解,从“机器换人”为主的自动化装备改进开始,恒逸集团逐步实施推进智能清板机器人、全自动智能纺丝落丝线、全自动智能包装线、自动智能装车机器人以及基于人工智能的产品外观检验、智能立体库等。这些自动化装备形成的海量过程数据经过有效集成,形成了以自动化装备和工业互联网络为基础、结合快速响应的客户分层分级管理、贸易、金融、物流和信息物联协同平台,实现了工业大数据对产业链上下游的链接。不仅优化了产品品质,还在深挖产业链价值、降低生产成本、提升服务价值等方面收效显著,并以此为契机将生产制造管理能力提升至全国乃至国际先进水平,成为行业内智能制造新模式运用的标杆。

与此同时,采用自动化装备对企业生产过程的信息化建设提出了更高的要求。在进一步推进智能车间示范建设的同时,如何更好地让智能化设备与整个企业的信息系统相融合成为不少企业未来的探索方向。在这一点上,恒逸已经迈出了坚实的一步,为其他企业做出了示范样本。